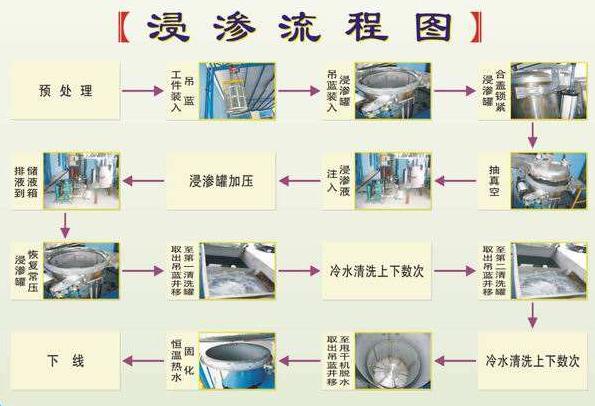

大家都知道,金屬鑄件經過浸滲處理后,能夠提升產品的合格率以及質量。那么產品浸滲后就結束了嗎,還需要怎么處理呢?今天,臺州浸滲小編就來和朋友們簡單說說鑄件浸滲后后期處理方法步驟,詳情如下:

鑄件浸滲處理后后期處理步驟

浸滲后處理是去除殘膠,保證浸滲后合格率及保證缸體清潔度的一個重要環節。

1、離心甩干

浸滲后的工件表面、螺紋孔、各型腔內都會有一定量殘膠存在,為了降低浸滲線的運行成本,對這部份膠液進行回收,所以單獨的設立了離心甩干。

其工作過程是采用旋轉電機運行,變頻器控制。

對浸滲裝置籃在變頻器控制正反旋轉進行甩干。

并且轉速可調,甩干時間也可自行調節,甩下的殘余浸滲液通過壓力罐管道流回到儲液罐。

2、表面清洗

此工位清洗采用常溫清洗,工件在容器中進行上、下往復運動,清洗罐底部設有氣體攪拌系統,通過壓縮空氣攪動容器清洗液進行流動,可以充分將工件上的殘膠清洗干凈。

3、定位清洗機

本工序清洗機采用的是前處理工序相類似的清洗機,采用工藝銷孔定位,利用高壓將清洗液送入清洗室的六面不銹鋼噴嘴中,對工件的六個面的所有孔(定位銷孔除外)進行高壓噴洗,清洗工件所有孔內、各型腔,使得清洗后的工件內腔及表面無殘留浸滲液。

4、固化及真空干燥

固化主要功能是對進入工件缺陷內部的浸滲液進行加熱處理,使其固化,得到相應的強度和性能。

本工序是使用電加熱器對水進行加熱,達到86-95 0C可調,固化過程中水溫自動保持恒定。

固化容器內設有熱水循環泵以保證水的上下溫度一致均勻。

在固化時間上要嚴格保證,固化時間需要設置一個合理的工藝參數,否則可能導致試漏合格率急劇下降。

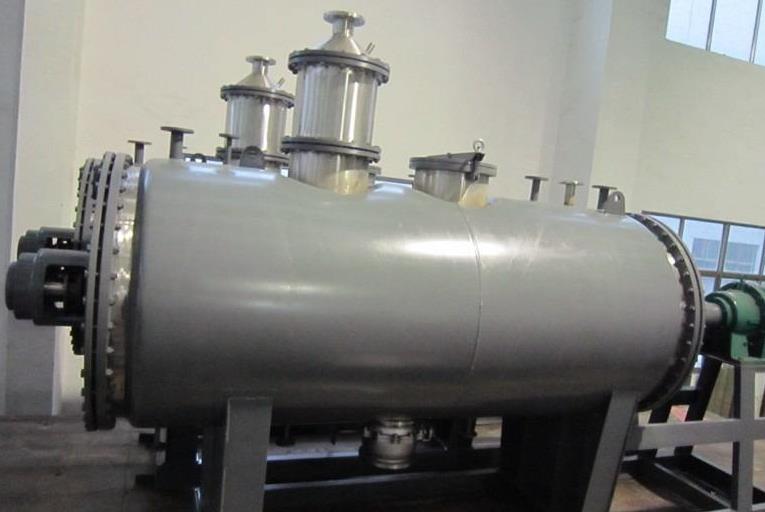

這里的真空干燥系統與浸滲前相同,因此不做贅述。

浸滲后的較終檢驗采用的方式是試漏,共分為水路試漏和油路試漏兩個步驟。

本工藝方案中共采用了兩臺設備分別對工件的水路、油路進行試漏,無機浸滲設備在試漏過程中我們采用的是壓差式檢測,試漏參數按照工藝文件要求進行執行。

檢驗工序對于整條浸滲線來說是不可少的工序,因為它直接能夠反應出工件的浸滲效果如何。

總結:以上就是臺州浸滲小編整理的有關《簡述:鑄件浸滲后后期處理方法步驟》的大致內容,希望對您的浸滲工作有所幫助。如果想要了解更多相關浸滲信息,請收藏本站及時關注本站更新。

總結:以上就是關于《簡述:鑄件浸滲后期處理方法步驟》的全部內容,希望對大家有所幫助。想了解更多有關浸滲劑、浸滲設備、浸滲加工方面的相關內容,請收藏本站及時關注本站更新。東銳浸滲唯一官方網址:www.brandybond.com「東銳浸滲加工」電話:15067682657

(備注:本站部分文章、圖片來源于網絡,如有侵權請第一時間告知,小編核實后會立刻刪除,不接受任何形式的惡意索賠。)